製造業の現場では、納期・在庫・工程・原価など、さまざまな困りごとが生じます。そうした困りごとを解決する一つの手段として「生産管理システム」があり、特に最近では、業務効率化、生産性向上、働き方改革の観点からも注目されています。企業のニーズに合わせた生産管理システムを導入することで、どのような課題をどのような方法で解決できるのか、導入の際のポイントも含めて解説します。

生産管理システムとは?機能から導入のメリットとデメリットまで説明!

製造業の現場では、納期・在庫・工程・原価など、さまざまな困りごとが生じます。そうした困りごとを解決する一つの手段として「生産管理システム」があり、特に最近では、業務効率化、生産性向上、働き方改革の観点からも注目されています。企業のニーズに合わせた生産管理システムを導入することで、どのような課題をどのような方法で解決できるのか、導入の際のポイントも含めて解説します。

2021年02月08日

製造業の現場では、納期・在庫・工程・原価など、さまざまな困りごとが生じます。そうした困りごとを解決する一つの手段として「生産管理システム」があり、特に最近では、業務効率化、生産性向上、働き方改革の観点からも注目されています。企業のニーズに合わせた生産管理システムを導入することで、どのような課題をどのような方法で解決できるのか、導入の際のポイントも含めて解説します。

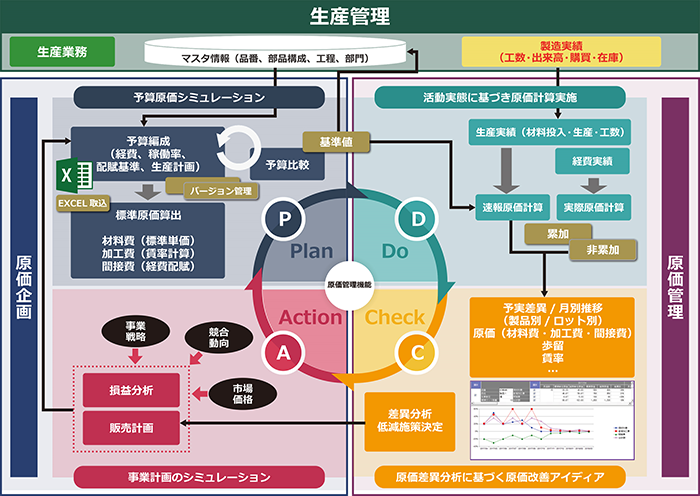

1.生産管理システムとは

製造業において、需要予測を行い生産量を管理し、生産スケジュールを管理して計画通りに生産を進めることは、最終的なQCD(品質・予算・納期)基準を満たすために欠かせない活動です。そしてQCDを維持するための諸々の活動を「生産管理」と呼び、これをITで実現したものを生産管理システムと呼びます。

2.生産管理システムの目的

「生産管理システム」は「生産計画」を作成するだけではありません。次のようないろいろな目的があります。

- 在庫の低減:部品・原材料在庫、中間品在庫、仕掛品在庫、完成品在庫などの低減

- 納期遅れの防止

- 生産能力の有効活用

- 生産計画のリードタイム(サイクルタイム)の低減

- 余剰在庫の低減

- 管理費用の低減:手作業の軽減します。受注と在庫を取り込むことにより自動的に生産計画、原材料・部品の調達計画を作成します。

- 精度の向上:計算ミスなどの低減

...

3.生産管理システムにの機能

3.1.調達・購買管理システム

生産活動の起点となる調達および購買業務は、近年効率化の重要性が叫ばれている分野です。部品や原材料、間接資材を効率良く調達して、適切に管理できれば生産コスト削減や生産効率化を実現し、競合優位性を強化できます。また、仕入先管理も同時に行うことで仕入先同士の競合を促し好条件で取引が行えるようにし、仕入リスクのマネジメントとしても活用できます。

3.2. 在庫管理システム

直接資材の在庫は多すぎるとコストを圧迫しますし、少なすぎると生産スケジュールに対応できず機会損失を招くことになります。意識すべき「常に適正在庫を維持する」ことであり、そのためには在庫情報だけでなく仕入情報、生産情報、販売情報をすべて連携し、適正在庫の維持に努める必要があります。生産管理システムの統合された在庫管理機能は、一元的な情報管理から正しい在庫管理に必要な数量を算出したり、適切な在庫リードタイムを管理したりするのに欠かせません。

関連記事:在庫管理システムとは?導入するメリットとデメリットや種類をご紹介

3.3. 工程管理システム

製造工程における進捗チェック及び品質チェックは、最終的なQCD基準を満たす上で欠かせない管理業務です。工程管理システムでは各生産ラインにおける工程を細かく管理し、かつ工程ごとに配置されている要員管理も行えます。アプリケーションを開発することで工程ごとのパフォーマンス管理も実現するため、生産性向上に欠かせな機能です。

3.4. 販売管理システム

製品の見積もり、受注、売上、在庫、出荷といった情報を一元管理にできます。製品を受注したタイミングで在庫情報を更新し、顧客ごとの販売価格を管理することによって利益計算などにも活用できます。また、販売管理システムの重要な機能が「会計管理システムとの連携」です。生産と会計のつながりを強化することで、全社最適された業務プロセスの構築も実現します。

3.5. 原価管理システム

生産システムが無い環境であらゆる情報を統合し、原価情報を可視化した上で価削減に取り組める企業はほとんどいないでしょう。それほど原価管理は複雑なので、生産管理システムの一部として導入し、様々な情報を一元管理しながら原価情報に反映させるという取り組みが必要です。

3.6. 配送管理システム

製品配送を内製化している製造業の場合、配送管理システムを使って製品の配送状況を逐一チェックすることが大切です。1分1秒の納期を大切にするためにも配送管理システムによる監視を実施し、さらには配送ドライバーのコンプライアンスを維持するためにも活用できます。

3.7. 品質管理システム

顧客に納品した製品に不良があった場合、信頼を損なうだけでなく対応コストも膨らみ経済的損失も生じます。そのため、あらゆる工程における製品品質を管理するために、品質管理システムが欠かせません。

3.8. 顧客管理システム

生産管理システムの一部ではないものの、連携が必要とされるのが顧客管理システムです。生産情報と顧客情報を連携させることで、顧客分析を促進して生産効率性を高めたり、マーケティングや営業活動へと情報を受け渡したりすることも可能です。

4.生産管理システムのメリット

4.1. 不良率の管理

生産管理において重要な目的の一つが不良をできるだけ発生させないよう計画を組むことです。

生産管理システムで不良率を管理することで、分析を楽にし対策を立てることができます。不良とは言わば資産の“ムダ”でもあるので、優先的に取り組むべき課題の一つなのです。

4.2. 在庫管理の適正化

生産管理システムを活用し生産計画に基づいて在庫管理を行うことができれば、在庫の過不足を発生させず適正在庫を保つことができます。在庫は過剰でもいけませんし不足していてもいけません。

在庫の過不足を防ぐことでキャッシュフローが良くなり経営を楽にすることができます。

4.3. 生産計画の短縮

生産計画というのは短ければ短いほどいいものです。仕入から製造、販売までの流れ(リードタイム)を短縮化することができれば余分な在庫を抱えずに現金化していくことができ、事業投資に回すことができます。

しかし、こうしたリードタイムを短縮するためには多くの課題があり、システムなしで短縮するのは非常に難しいのが現状です。生産管理システムで仕入先、部品、在庫、販売計画を適切に適切に管理することでリードタイムを短縮していくことができます。

4.4. 業務負荷の平坦化

生産管理システムを導入していない環境では、各製造現場が閉鎖的であり業務負荷に偏りのある状況を生みだしていました。これは社員のモチベーション管理と労働生産性の観点から非常に非効率的な製造方法と言えます。

そこで生産管理システムを導入することで各製造現場の業務負荷が可視化され、分散することで負荷を平坦化することができるのです。

これで社員のモチベーションは保たれ効率的に労働生産性を高めていくことができます。

4.5.利益率の向上

「不良率の管理」も「在庫管理の適正化」も品質の“ムラ“を改善してくためのメリットです。そして「生産管理の短縮」と「業務負荷の平坦化」は業務の“ムダ”や“ムリ”を改善していきます。

5. 生産管理システムの制約条件

5.1.外部要因

生産計画を正確に作成するためには、「販売計画」「需要・受注」「完成品在庫」「仕掛品在庫」「原材料・部品在庫」などを正確に、タイムリーに把握する必要があります。

システムとしては、「販売管理システム」と、「在庫管理システム」です。製造工程であれば、「工程管理システム」になります。

非常に重要です。これらの正確でタイムリーな情報やシステムがないと「生産管理システム」は意味がありません。

5.2. 内部要因

次に、生産管理システムが稼動するための制約条件です。

- 生産能力情報:設備、人員、治具、工具、金型など

- 歩留まり:正しい、歩留まりを設定しないと、作りすぎや、品切れが発生します。

- リードタイム(サイクルタイム):製造・調達のリードタイム

- 部品表

- 需要・受注情報:上で説明した内容です。

- 完成品・仕掛在庫情報:上で説明した内容です。

- 品質情報:賞味期限、使用期限

- 物流の情報:輸送、物流、倉庫

...

正確な、受注情報や在庫情報を入力しないと、正確な、生産計画を作成することが出来ません。

6.まとめ

モノづくりを行う企業では、生産管理フローを最適化することは、いわば生命線ともいえる重要課題です。生産管理システムは、まさにその課題を解決できる重要なシステムです。一言で生産管理システムといっても、業種・業態ごとに最適化すべきポイントが異なります。自社の課題を解決するには、最適なシステムを選択・導入・運用することが重要だといえるでしょう。

生産管理システムをご検討されている方々はぜひ一度ご相談ください。

※以下通り弊社の連絡先

アカウントマネージャー: トゥイ(日本語・英語対応可)

電話番号: (+84)2462 900 388

お電話でのご相談/お申し込み等、お気軽にご連絡くださいませ。

- オフショア開発

- エンジニア人材派遣

- ラボ開発

- ソフトウェアテスト

電話番号: (+84)2462 900 388

メール: contact@hachinet.com

お電話でのご相談/お申し込み等、お気軽にご連絡くださいませ。

無料見積もりはこちらから

Tags

ご質問がある場合、またはハチネットに協力する場合

こちらに情報を残してください。折り返しご連絡いたします。

関連記事

iOSアプリ開発で使われる言語を構造から理解する:設計・実装・保守まで見据えた技術全体像

iOS開発 言語とは何か。この問いに対して単に「Swiftです」と答えるのは、実務視点では浅い理解です。重要なのは、言語がどのレイヤーを制御し、どの程度OSに近いか、そして保守・拡張時にどのような影響を与えるかという構造的理解です。本記事ではiOSアプリの内部構造から言語の役割を分解し、初心者でも技術判断ができるレベルまで掘り下げます。

Dart入門の深掘り検証:Dartで本番Backendは成立するのか、設計・性能・運用まで具体解説

Dart入門はFlutter文脈で語られがちですが、Backend視点で見た場合、理解すべきは実行モデルと並行処理設計です。本記事ではDartでサーバーを書くことが可能かどうかではなく、本番環境で持続可能かという観点で、内部構造・性能特性・スケーリング戦略まで具体的に解説しました。

現場レベルで解剖するDartの実力:大規模プロダクトはどう設計し、どこで壁に当たったのか

Dart 入門の情報は多いものの、「数百万ユーザー規模でどう動いているのか」まで踏み込んだ解説は多くありません。本記事では、有名プロダクトにおける実装構造・移行戦略・スケール時の問題点まで掘り下げます。目的は表面的な導入事例紹介ではなく、再現可能な技術的知見を整理することです。

レビューで指摘されないDart設計とは何か:Flutter現場基準で学ぶ実践コーディングスタイル

Dart 入門で文法を学び、Flutterで画面を作れるようになると、多くの開発者が「それなりに動くアプリ」を作れるようになります。しかし実務では、それでは不十分です。レビューで問われるのは、可読性、変更耐性、責務分離、そしてチーム全体で維持できる一貫性です。本記事では、Flutterプロジェクトで実際に評価されるDartコーディングスタイルを、抽象論ではなく具体基準として掘り下げます。

Dartは本当に伸びるのか──UI特化言語の構造と5年後を技術的に検証する

Dartは巨大言語ではありません。それでも一定の存在感を維持しているのは、設計思想が一貫しているからです。Dart 入門を検索する人の多くはFlutter開発を前提にしているはずです。本記事では、感覚的な「将来性がありそう」という議論ではなく、言語設計・市場構造・採用実態を踏まえ、Dartが今後5年でどの位置に収まるのかを技術視点で具体的に検証します。

Dart・JavaScript・Kotlinを選ぶと「どの設計自由度を失うのか」を言語レベルで整理する

Dart 入門と検索している時点で、多くの人はまだ「言語」を選んでいるつもりでいます。 しかし実務では、言語選定とは設計の自由度をどこまで手放すかの契約です。 Dart・JavaScript・Kotlinは、用途が違うのではなく、破壊する設計レイヤーが根本的に違う。この記事では、その違いをコードや流行ではなく、アーキテクチャの不可逆点から整理します。

Dartの文法は偶然ではない|基礎構文から読み解く設計思想

Dartは「書けば動く」言語ではありません。代わりに「考えずに書くことを許さない」言語です。本記事では文法を並べるのではなく、Dartがどのような失敗を事前に潰そうとしているのかを軸に解説します。ここを理解すれば、Dartの構文は自然に腑に落ちます。

Dartはなぜ「書かされている感」が強いのか──Flutter・Web・Serverに共通する設計拘束の正体

Web Dart 入門としてDartに触れた多くの人が、「書けるが、自分で設計している感じがしない」という感覚を持ちます。サンプル通りに書けば動く、しかし少し構造を変えた瞬間に全体が崩れる。この現象は学習者の理解不足ではなく、Dartという言語が設計段階で強い制約を内包していることに起因します。本記事では、Dartがどのようにコードの形を縛り、なぜその縛りがFlutter・Web・Serverすべてで同じ問題を引き起こすのかを、実装視点で掘り下げます。

Dartを学び始める前に理解しておくべき前提モデルと学習の限界点

「Dart 入門」という言葉は、Dartが初心者でも気軽に扱える言語であるかのような印象を与えますが、実際のDartは、現代的なアプリケーション開発で前提とされるプログラミングモデルを理解していることを前提に設計された言語です。文法自体は比較的素直であっても、状態管理、非同期処理、型による制約といった考え方を理解しないまま学習を進めると、「動くが理由が分からないコード」が増え、小さな変更で全体が破綻する段階に必ず到達します。本記事では、Dart学習で頻発するつまずきを起点に、学習前にどのレベルの理解が求められるのかを、曖昧な励ましや精神論を排して整理します。

Dartとは何か ― 言語仕様・ランタイム・制約条件から見る設計の実像

Dart 入門や Dartとは というキーワードで語られる内容の多くは、表層的な機能説明に留まっています。しかしDartは、流行に合わせて作られた軽量言語ではなく、明確な制約条件を起点に設計された結果として現在の形に落ち着いた言語です。本記事では、Dartを仕様・ランタイム・設計判断の連鎖として捉え、その必然性を整理します。

アプリプログラミングで問われるITリテラシーとは何か──複数の言語が生む思考の断層

ITリテラシーがあるかどうかは、プログラミング言語を知っているかでは決まりません。本質は、なぜアプリプログラミングが複数の言語に分かれているのかを、構造として理解しているかです。この記事では、言語ごとに異なる役割と思考モデルを明確にし、非エンジニアが判断を誤る理由を技術構造から説明します。

アプリプログラミングの深層から設計するアプリエンジニアのキャリア戦略|技術判断を持たない実装者が必ず行き詰まる理由

アプリプログラミングの経験年数が増えても、技術者としての評価が上がらないケースは珍しくありません。その多くは、アプリ開発を「作る仕事」として捉え続けていることに起因します。アプリエンジニアのキャリア戦略を考えるうえで重要なのは、実装スキルではなく、技術的な判断をどこまで担ってきたかです。本記事では、アプリプログラミングの深層にある設計・判断の観点から、キャリア形成の実態を整理します。